Стерильно, автономно, бесперебойно

Как сообщает Qazaq24.com, ссылаясь на сайт Kazpravda.KZ.

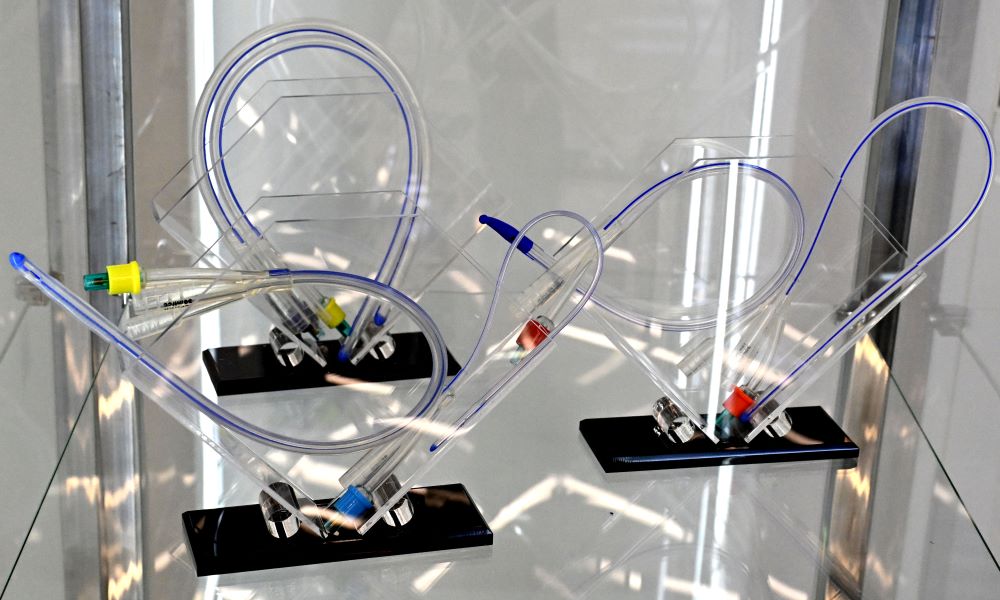

Все началось с того, что в 1993 году врач-анестезиолог Кенес Казбагарович Кусаинов, до этого работавший в системе общей хирургии и онкологии, решил организовать собственное производство столь необходимых для больниц стерильных пластиковых катетеров, дренажных трубок, зажимов. Все эти элементарные изделия тогда приходилось ввозить из-за границы. Конечно, можно было списать нехватку медизделий на трудности переходного периода, как это делали многие, но Кенес Кусаинов поступил иначе.

Он решил, что докторам самим под силу решить проблему. Так началась история отечественного производства медицинских расходных материалов.

Сегодня директор компании Баглан Баккулова, тоже врач по профессии, достойно продолжает дело своего мужа, который, к сожалению, ушел из жизни в 1997 году.

Она вспоминает, что первое помещение под свое предприятие было арендовано у ОО «Общество слепых» в Алматы. Там, в скромных условиях, приобретя несколько термопласт-автоматов, супруги – врачи Кусаиновы – начали выпускать первые образцы изделий. Затем выкупили заброшенные гаражи, сами сделали ремонт и превратили их в цех площадью 1 150 кв. м.

Развитие шло шаг за шагом. Все эти годы Баглан Досжановна и ее коллеги изучали оборудование и технологии на международных выставках, перенимая и достаточно успешно внедряя опыт лучших заводов мира.

С работой данной компании нас познакомил ее исполнительный директор, кандидат медицинских наук Руслан Ахметов. По его словам, завод является единственным в республике, специализирующимся на медицинской экструзии, и одним из немногих на постсоветском пространстве, где налажен полный цикл выпуска медицинских изделий – от проектирования и клинической апробации до упаковки и стерилизации.

Современное предприятие расположено на территории в 7 тыс. кв. м, где размещены производственные линии, лаборатории и складские помещения. Здесь производят все – от катетеров и дренажных трубок до зажимов пуповины и загубников для эндоскопии. Всего более 150 наименований изделий.

Мы своими глазами увидели все этапы технологического процесса: линию медицинской экструзии, литье под давлением, фрезеровку, сборку, упаковку и стерилизацию, которая проводится в условиях чистого производства класса Н14. Ежегодно здесь выпускают около 4,5 млн единиц продукции, в том числе все виды трубок, которые существуют в медицине, что покрывает 99% потребностей медицинских учреждений Казахстана.

– Без этих расходных материалов невозможно ни одно хирургическое вмешательство, ни одни роды. Прежде импортные катетеры для вливания стоили на нашем рынке от 60 до 120 евро. Сегодня – от 200 до 2 000 тенге, Juldyz Kenan Co., Ltd просто обвалили на них в Казахстане цены. Благодаря отечественному производству расходы государства на здравоохранение снизились в десятки раз, – рассказывает Руслан Ахметов, демонстрируя нам в качестве образца изделий уретральный катетер.

Знакомясь с заводом, мы убедились в том, что он уникален в своей сфере. Построен по международному стандарту ISO 13485 под кураторством лучших мировых консультантов и при поддержке Европейского банка реконструкции и развития. Следует отметить, что точно такие же по своему аппаратурному оснащению заводы сегодня работают по всему миру – в США, странах ЕС и Юго-Восточной Азии.

Весь производственный процесс проходит в «чистых помещениях» седьмого класса чистоты, где в одном кубометре воздуха допускается не более 43 тыс. микрочастиц – показатель, между прочим, в разы превышающий уровень чистоты операционной в больнице.

Руслан Ахметов сообщил, что сырье закупается за рубежом и только бесфталатное, полностью безопасное, ведь будущим изделиям предстоит контактировать с внутренними органами человека. Сегодня компания ведет переговоры с отечественными нефтеперерабатывающими предприятиями, чтобы в среднесрочной перспективе создать казахстанское производство медицинского сырья.

Особая гордость предприятия – собственная лаборатория и отдел контроля качества, которые ежегодно проходят международный аудит. Работу производственного цеха, где весь персонал в масках и перчатках, мы смогли увидеть через стекло.

Пневматические системы подают материал-пластификатор прямо в термопласт-автоматы и на экструзионные линии, исключая любое загрязнение. Затем готовые изделия проходят стерилизацию, упаковку и контроль.

Как оказалось, ни одна дверь здесь не откроется, пока не закроется другая.

– Все наши специалисты уникальны, таких в стране больше нет. Это литейщики, операторы термопласт-автоматов в области медицинской экструзии, технологи, инженеры-наладчики. Их нигде не готовят, мы их сами обучили и взрастили, – не без гордости отметил собеседник.

Обслуживание современных линий требует профессиональных знаний и навыков, поэтому уже появились династии инженеров и операторов, передающих опыт от отца к сыну. Вместе с тем 40% продукции здесь в силу ее конструкционных особенностей собирается вручную, что позволяет создавать рабочие места.

Сегодня изделия под маркой Juldyz Kenan Co., Ltd закупают почти все государственные и частные клиники республики. Вместе с тем, как подчеркнула Баглан Баккулова, предприятие имеет большой потенциал для увеличения ассортимента выпуска продукции, и они надеются на более тесное сотрудничество с курирующим департаментом Минздрава. Немаловажен и тот факт, что в осуществлении проекта оказал содействие фонд «Даму», предоставивший льготные кредиты на сумму 566 млн тенге, а также инструменты гарантии залога на 32 млн тенге.

Современное производство медицинских изделий, как уже было сказано выше, немыслимо без соблюдения высочайших стандартов стерильности. На предприятии создана система чистых помещений, отвечающая международным требованиям медицинской промышленности. В них построены мощные вентиляционные установки, подающие стерильный, озонированный и полностью обеззараженный воздух.

Мы поднялись на мансарду завода. Как оказалось, чтобы поддерживать непрерывную работу чистых помещений, инженеры разработали особое конструкторское решение – эксплуатируемую крышу. Она позволяет проводить ремонтные и технические работы, не нарушая стерильности пространства. При необходимости специалисты могут проникнуть в любую точку помещения сверху, заменить фильтры или провести диагностику, не прерывая производственного процесса внизу.

Для большинства предприятий такая операция потребовала бы полной остановки, но здесь все продумано до мелочей. Стоит отметить, что установки, обеспечивающие стерильность, потребляют до гигаватта электроэнергии. Даже при том, что оборудование относится к самым энергоэффективным в мире, затраты остаются огромными.

– Наш счет за электроэнергию исчисляется миллионами тенге в месяц, но иначе нельзя. Воздух должен подаваться без остановки, стерильность не знает перерывов, – говорит Руслан Ахметов.

По его словам, именно поэтому предприятие построено как полностью автономный комплекс. У него есть собственная трансформаторная подстанция, компрессорная и котельная, обеспечивающие бесперебойную работу всех технологических линий.

Обслуживанием всей этой сложнейшей системы занято всего четыре инженера – это высококвалифицированные специалисты, отвечающие за бесперебойную работу «сердца» завода. Таким образом, предприятие сочетает в себе высокие технологии, инженерную продуманность и редкий для отечественной промышленности уровень автономности.

Другие новости на эту тему:

Другие новости на эту тему: Просмотров:132

Просмотров:132 Эта новость заархивирована с источника 31 Октября 2025 02:06

Эта новость заархивирована с источника 31 Октября 2025 02:06

Войти

Войти

Новости

Новости Погода

Погода Магнитные бури

Магнитные бури Время намаза

Время намаза Драгоценные металлы

Драгоценные металлы Конвертор валют

Конвертор валют Кредитный калькулятор

Кредитный калькулятор Курс криптовалют

Курс криптовалют Гороскоп

Гороскоп Вопрос - Ответ

Вопрос - Ответ Проверьте скорость интернета

Проверьте скорость интернета Радио Казахстана

Радио Казахстана Казахстанское телевидение

Казахстанское телевидение О нас

О нас

Самые читаемые

Самые читаемые